激光焊接讓動力電池更安全

目前全球新能(néng)源電動汽車需求旺盛,锂電産業鏈將(jiāng)迎來新一波浪潮。而動力電池制造邁向(xiàng)智能(néng)化、自動化生産對(duì)其制造關鍵設備提出了更高的要求。激光作爲新能(néng)源行業的“加工利刃”,其相關産業鏈随之也將(jiāng)迎來高速發(fā)展期。

動力電池是什麼(me)?

動力電池即爲工具提供動力來源的電源,多指爲電動汽車、電動自行車提供動力的蓄電池。而全球電動汽車行業基本約定:爲提供驅動動力的電池被稱爲動力電池,包括傳統的鉛酸電池、鎳氫電池以及新興的锂離子動力電池,分爲功率型動力電池(混合動力汽車)以及能(néng)量型動力電池(純電動汽車)。

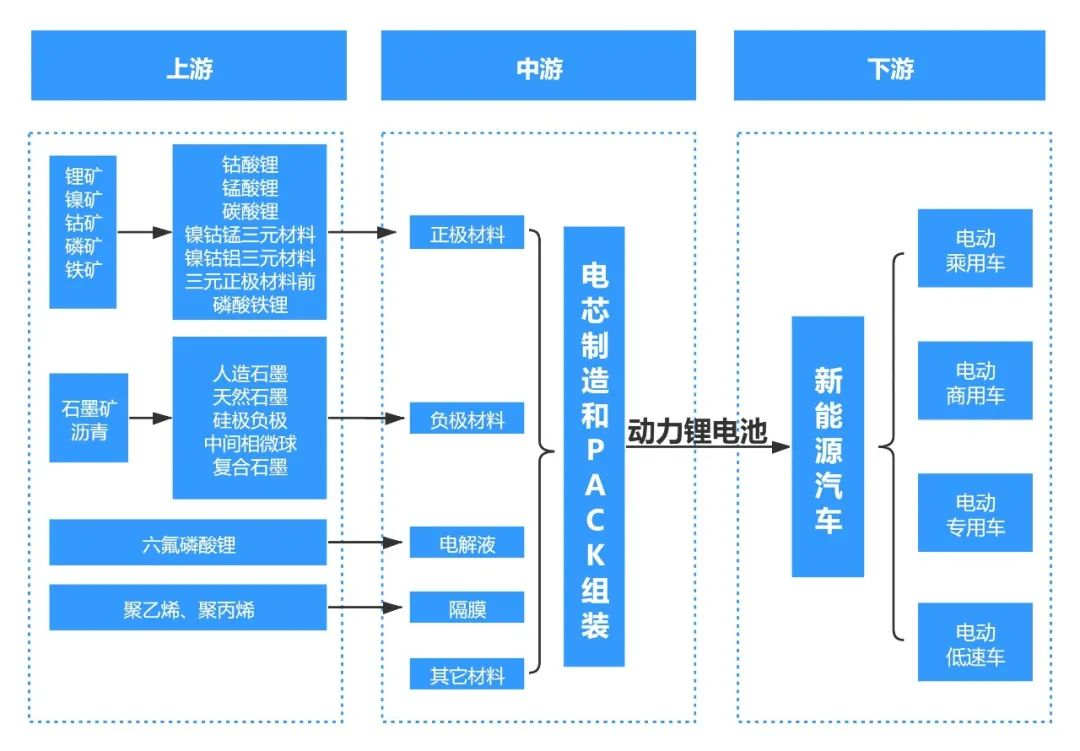

衆所周知,動力電池是新能(néng)源汽車的“心髒”。而動力锂電池主要爲三元材料電池及磷酸鐵锂電池,下遊爲新能(néng)源汽車的裝機應用,相對(duì)于普通電池有更高的放電功率。

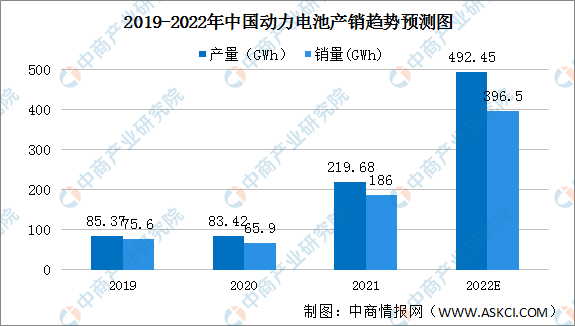

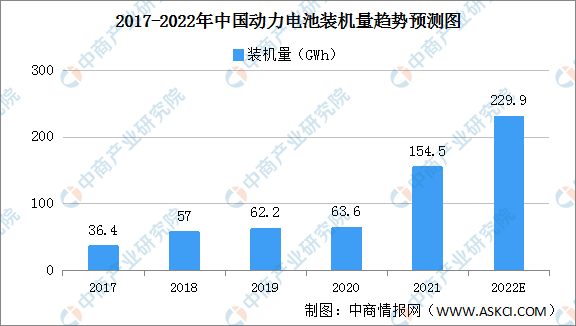

作爲新能(néng)源汽車的配套行業,随着新能(néng)源車滲透率快速增長(cháng)的帶動下,動力電池行業也迎來爆發(fā)式增長(cháng)。

激光焊接讓動力電池更安全

動力電池作爲新能(néng)源汽車的核心零部件之一,在新能(néng)源汽車整車成(chéng)本中占比30%-40%,是新能(néng)源汽車成(chéng)本占比最大的部分,對(duì)新能(néng)源汽車的續航裡(lǐ)程、整車壽命、安全性等關鍵指标均有非常重要影響。因此,提升動力電池性能(néng)是提升新能(néng)源汽車整體性能(néng)的關鍵。

由于動力電池的焊接部位多、焊接難度大、精度要求高,傳統焊接方式難以滿足要求。激光焊接技術焊材損耗小、被焊接工件變形小、設備性能(néng)穩定易操作、焊接質量及自動化程度高,應用于動力電池焊接領域可大大提高電池的安全性、可靠性,延長(cháng)使用壽命。

動力锂電池産業鏈示意圖

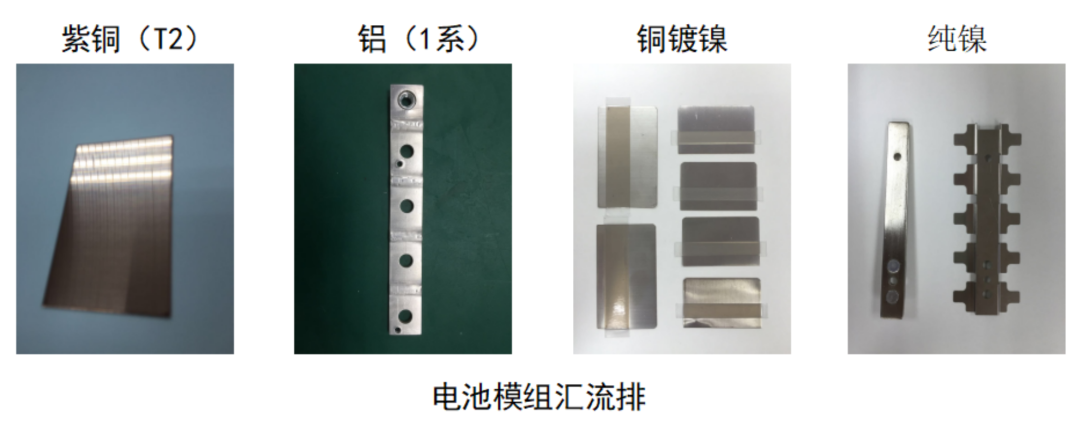

在動力電池生産過(guò)程中,從電芯制造到PACK組裝,焊接都(dōu)是一道(dào)非常重要的制造工序。尤其動力電池結構包含多種(zhǒng)材料,如鋼、鋁、銅、鎳等這(zhè)些金屬可能(néng)被制成(chéng)電極、導線或是外殼。因此,無論是一種(zhǒng)材料之間或是多種(zhǒng)材料之間的焊接,都(dōu)對(duì)焊接工藝提出了更高的要求。

激光焊接是利用激光束優異的方向(xiàng)性和高功率密度等特性進(jìn)行工作,通過(guò)光學(xué)系統將(jiāng)激光束聚焦在很小的區域内,在極短的時間内使被焊處形成(chéng)一個能(néng)量高度集中的熱源區,從而使被焊物熔化并形成(chéng)牢固的焊點和焊縫。

在動力電池整個産業鏈中,激光焊接主要應用在動力锂電池中遊生産。作爲一種(zhǒng)高精密的焊接方式,極爲靈活、精确和高效,能(néng)夠滿足動力電池生産過(guò)程中的性能(néng)要求,是動力電池制造過(guò)程中的首選,目前已經(jīng)成(chéng)爲動力電池生産線的标配設備。

動力電池常見焊接應用

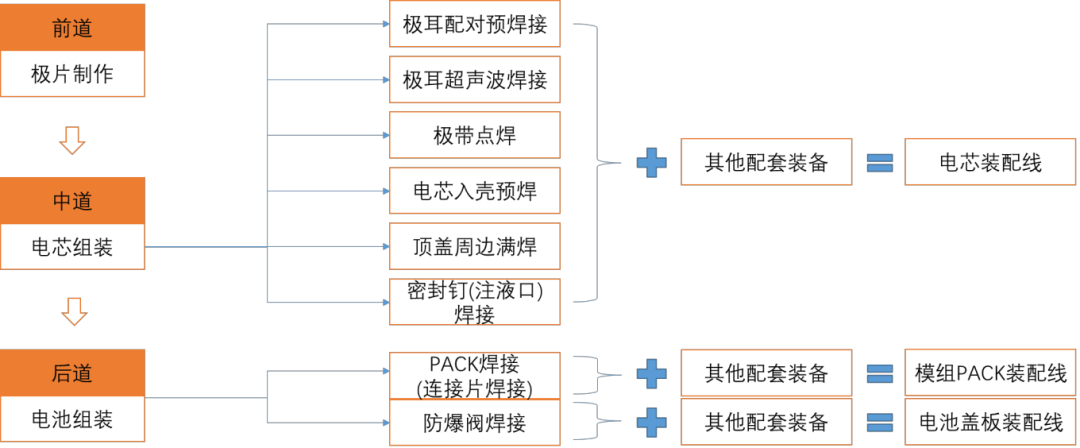

動力電池分方形、圓柱和軟包電池。當下,在動力電池的生産中,使用激光焊接的環節主要包括:

中道(dào)工藝:極耳的焊接(包括預焊接)、極帶的點焊接、電芯入殼的預焊、外殼頂蓋密封焊接、注液口密封焊接等;

後(hòu)道(dào)工藝:包括電池PACK模組時的連接片焊接,以及模組後(hòu)的蓋闆上的防爆閥焊接等。

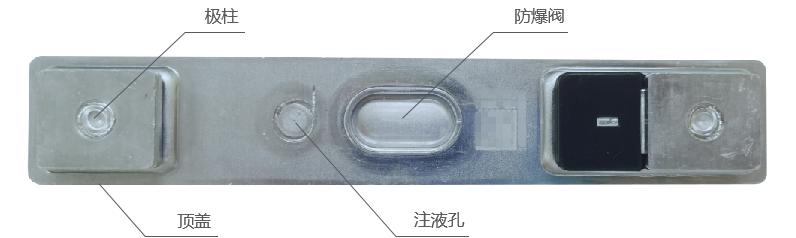

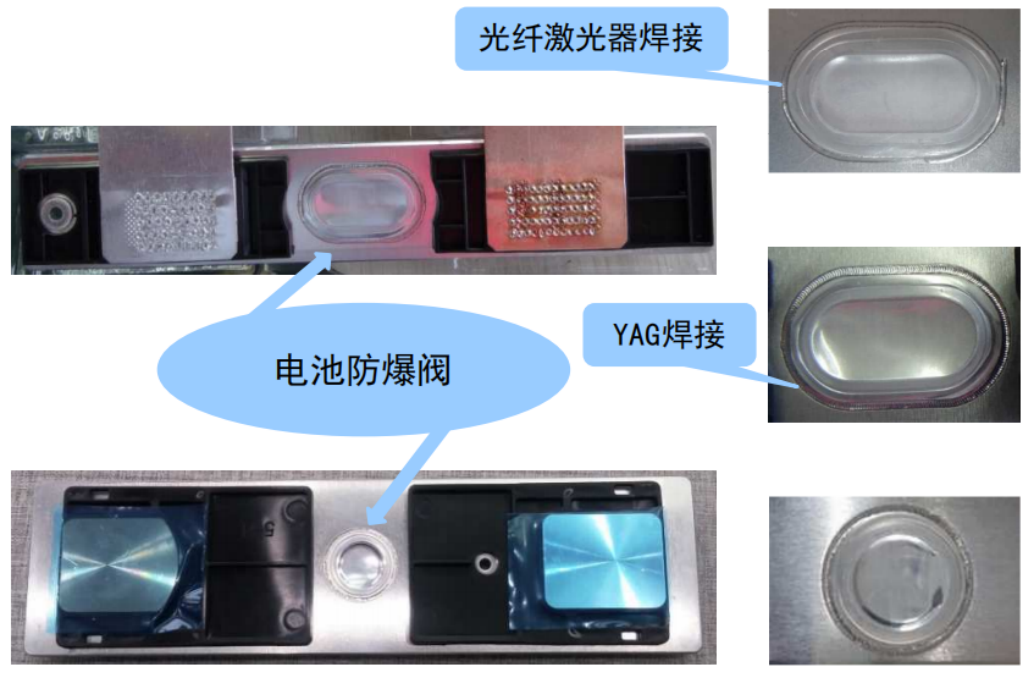

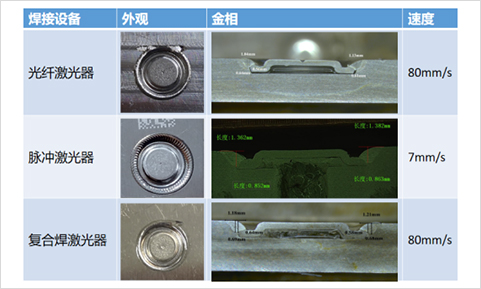

1、電池防爆閥焊接

防爆閥是電池封口闆上的薄壁閥體,當電池内部壓力超過(guò)規定值時,防爆閥閥體率先破裂洩氣,釋放壓力,避免電池爆裂。防爆閥結構巧妙,多用激光焊接牢固一定形狀的兩(liǎng)個鋁質金屬片。當電池内部壓力升高到一定值時,鋁片從設計的凹槽位置處破裂,防止電池進(jìn)一步膨脹造成(chéng)爆炸。因而這(zhè)道(dào)工序對(duì)激光焊接工藝要求極爲嚴格,要求焊縫密封,嚴格控制熱輸入量,保證焊縫的破壞壓力值穩定在一定範圍内(一般在0.4~0.7MPa),過(guò)大或太小都(dōu)會對(duì)電池的安全性造成(chéng)很大影響。

因此,防爆閥一般采用拼接焊。經(jīng)過(guò)大量實踐證明,采用激光複合焊激光器可以實現高速高質量的焊接,且焊接穩定性、焊接效率以及良品率都(dōu)能(néng)夠得到保障。

2、極柱焊接

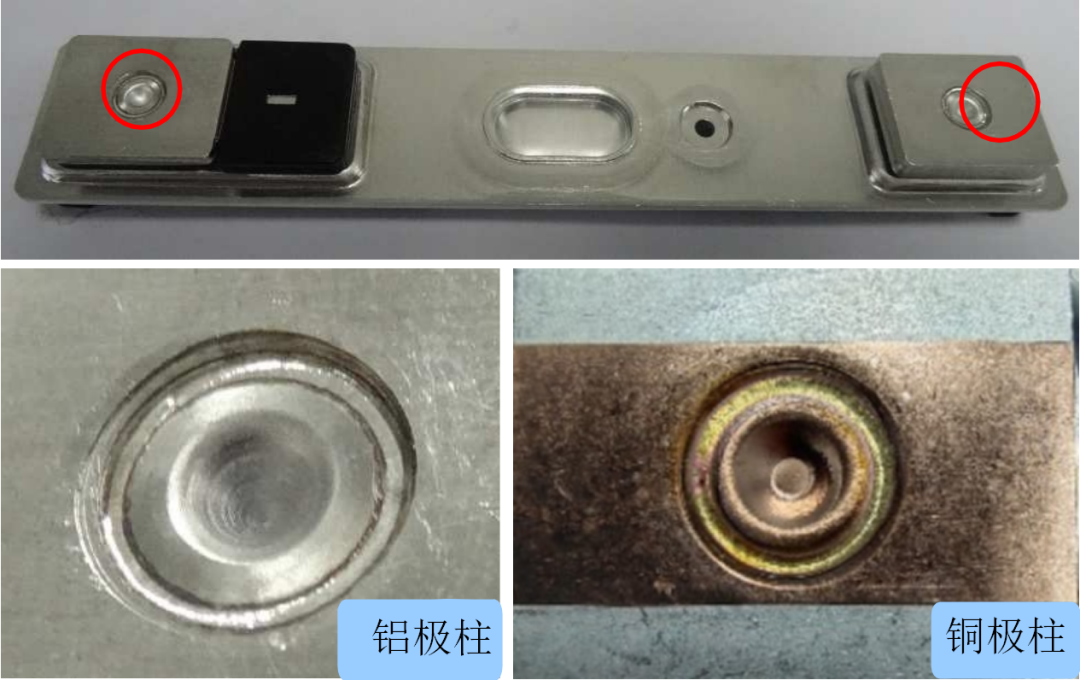

電池蓋闆上的極柱,分爲電池内部和電池外部連接。電池内部連接,是電芯極耳與蓋闆極柱的焊接;電池外部連接,是電池極柱通過(guò)連接片焊接,形成(chéng)串聯、并聯電路,組成(chéng)電池模組。

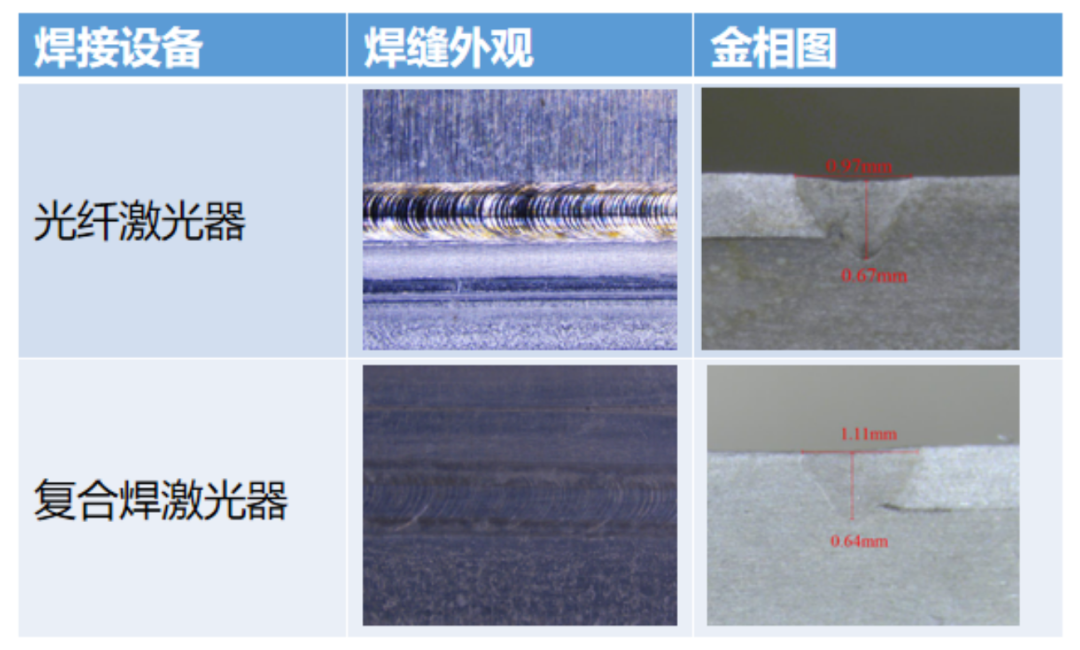

電池的極柱即電池的正負極,一般正極采用鋁,負極采用銅。常用的結構爲鉚壓結構,鉚壓完成(chéng)後(hòu)進(jìn)行滿焊,其大小一般爲直徑8的圓。焊接時,在滿足設計要求的拉力和導電性能(néng)的情況下,優先選擇光束質量好(hǎo)、能(néng)量分布均勻的光纖激光器或是複合焊激光器,采用光纖激光器、複合焊激光器焊接可以實現的電極柱的鋁-鋁結構焊接、銅-銅結構焊接穩定性,減少飛濺、進(jìn)而提升焊接良率。

3、轉接片焊接

轉接片與軟連接是連接電池蓋闆與電芯的關鍵部件。它必須同時考慮到電池的過(guò)流、強度及低飛濺的要求,所以在與蓋闆的焊接過(guò)程中,需要有足夠的焊縫寬度,且需要保證沒(méi)有particle落在電芯上,避免出現電池短路。而作爲負極材料的銅,屬于低吸收率的高反材料,在焊接時需要更高的能(néng)量密度去焊接,藍光複合激光器則可以很好(hǎo)的解決高反及飛濺等傳統工藝難題。

4、殼體封口焊接

動力電池的殼體材料有鋁合金和不鏽鋼,其中采用鋁合金的最多,也有少數采用純鋁。不鏽鋼是激光焊接性最好(hǎo)的材質,尤其304不鏽鋼,無論是脈沖還(hái)是連續激光都(dōu)能(néng)夠獲得外觀和性能(néng)良好(hǎo)的焊縫。

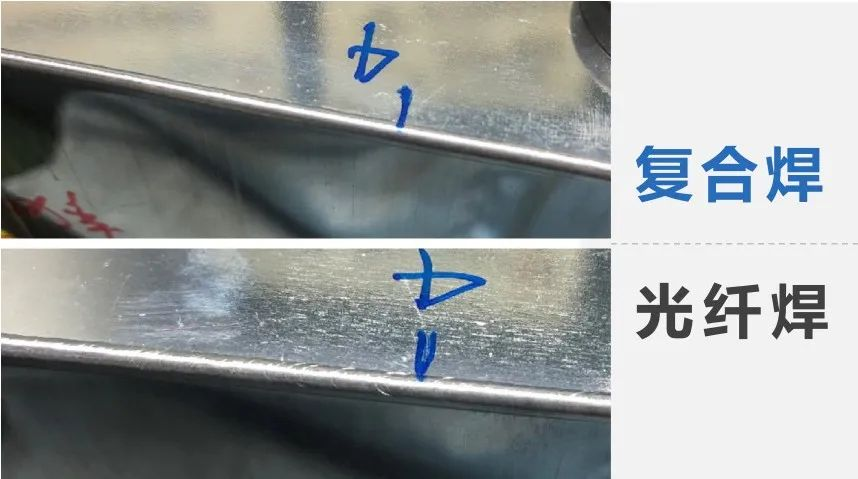

使用連續激光器焊接薄殼锂電池,效率可以提升5~10倍,且外觀效果和密封性更好(hǎo)。現在爲了追求更快的焊接速度和更均勻的外觀,大部分公司已經(jīng)開(kāi)始采用複合焊和環形光斑取代以往低速的單光纖焊接,目前大部分公司的量産線焊接速度已達200mm/s,而部分廠家光纖焊接的低速線,爲保證焊道(dào)穩定,一般量産速度爲70mm/s。

5、密封釘(電解液注入口)焊接

密封釘(注液孔蓋帽)的形式也較多,其形狀通常爲一個直徑 8mm、厚度約 0.9mm 的圓形蓋帽,其焊接的基本要求就是耐壓值達到1.1MPa,密封且不能(néng)有針孔、裂紋和爆點的存在。

作爲電芯焊接的最後(hòu)一道(dào)工序,密封釘焊接的良率尤爲重要。密封釘焊接時由于有殘留電解液的存在,導緻有爆點、針孔等缺陷,而抑制這(zhè)些缺陷的關鍵方式則是減小熱輸入量。經(jīng)過(guò)長(cháng)期實驗及市場廣泛驗證,采用鵬鼎自主研發(fā)的智能(néng)視覺定位系統能(néng)夠很好(hǎo)的實現定位、抓取、檢測,機器視覺使生産變得更加智能(néng),不僅節省了人力成(chéng)本,同也提高了工作效率。

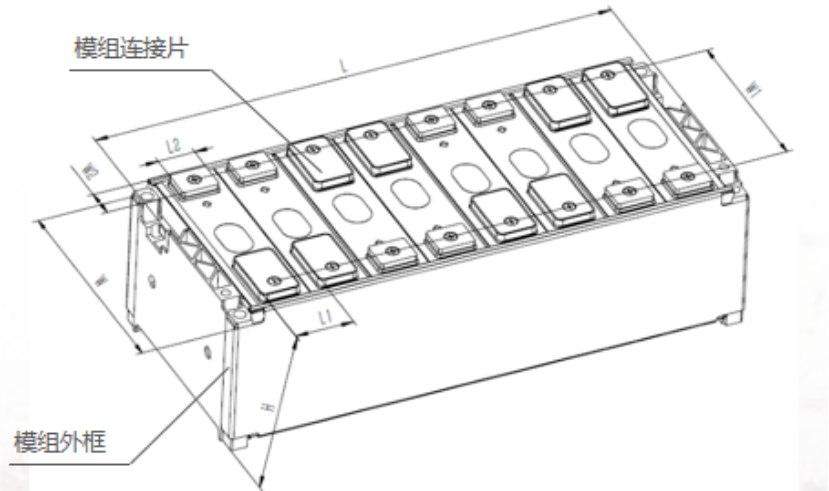

6、動力電池模組及PACK焊接

電池模組可以理解爲锂離子電芯經(jīng)串并聯方式組合,并加裝單體電池監控與管理裝置。電池模組的結構設計往往能(néng)決定一個電池包的性能(néng)和安全。其結構必須對(duì)電芯起(qǐ)到支撐、固定和保護作用。同時如何滿足過(guò)電流要求,電流均勻性,如何滿足對(duì)電芯溫度的控制,以及是否有嚴重異常時能(néng)斷電,避免連鎖反應等等,都(dōu)將(jiāng)是評判電池模組優劣的标準。

由于銅和鋁之間采用激光焊接後(hòu)易形成(chéng)脆性化合物,無法滿足使用要求,通常采用超聲波焊接外,銅和銅、鋁和鋁一般均采用激光焊接。同時,由于銅和鋁傳熱均很快,且對(duì)激光反射率非常高,連接片厚度相對(duì)較大,因此需要采用較高功率的激光器才能(néng)夠實現焊接。

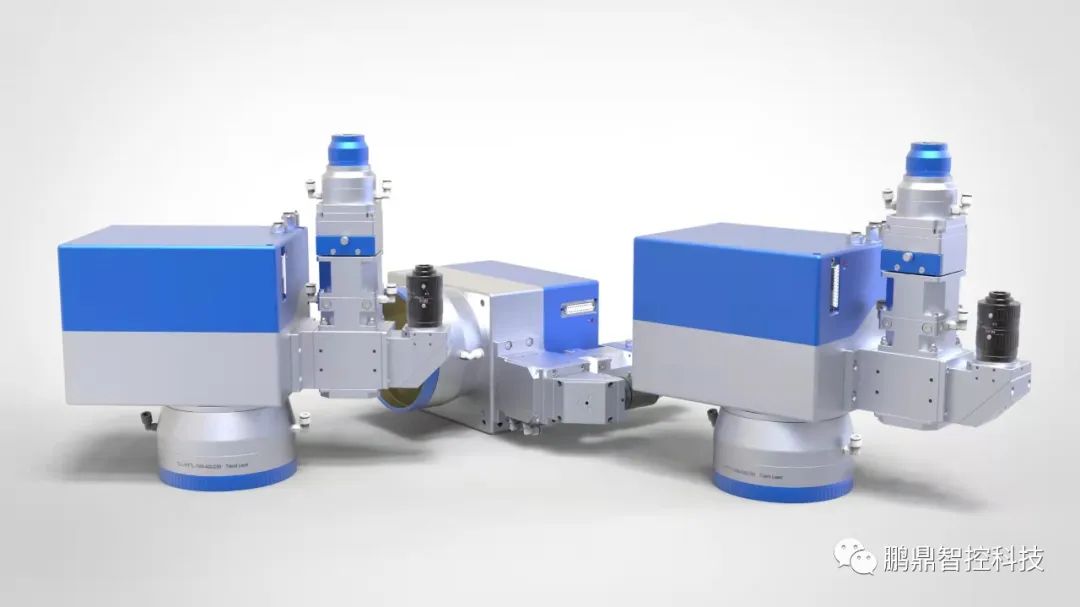

鵬鼎高功率振鏡焊接系統具備精心設計的水風雙冷循環系統和極佳的整體密封性,嚴格的光學(xué)元件篩選及檢測、組裝流程,可在6KW 激光功率下長(cháng)時間穩定工作。高功率振鏡系統由振鏡、準直、場鏡組成(chéng)。

最大承受至 6KW 的激光功率。

實時位置反饋和鵬鼎控制卡配套可實現閉環控制。

振鏡電源電壓監測、電源紋波監測、電機電流監測、控制指令 監測等。

自帶軟件可實現激光器能(néng)量實行監控,自動測高調焦、焊接參數記錄保存和上傳。

鵬鼎高功率振鏡焊接系統

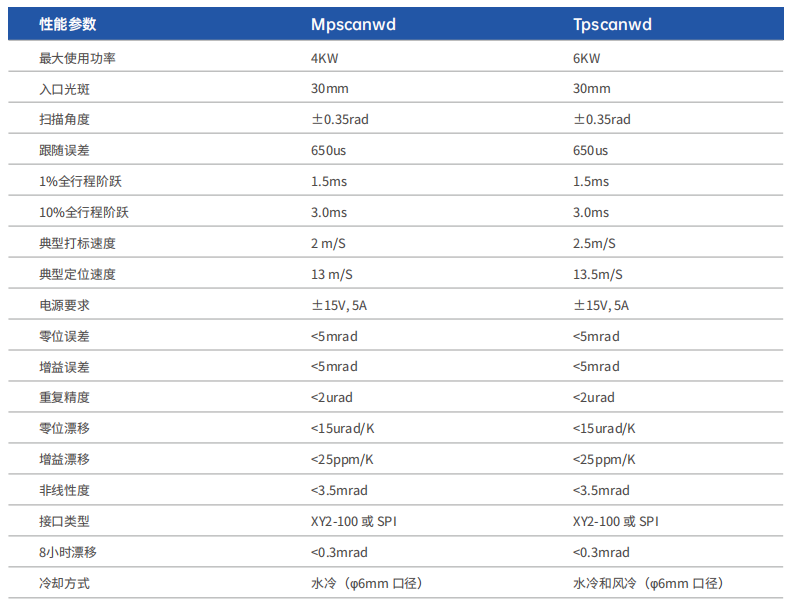

高功率振鏡焊接系統技術參數

鵬鼎高功率振鏡焊接系統可應用于動力電池行業、汽車部件焊接、3C、五金加工、航空航天領域等精密行業。

上一篇:沒(méi)有了!